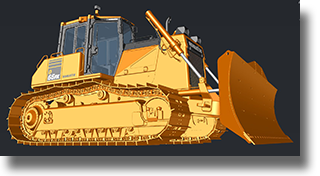

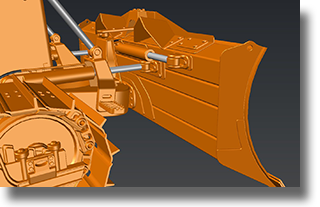

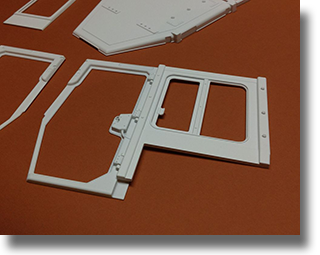

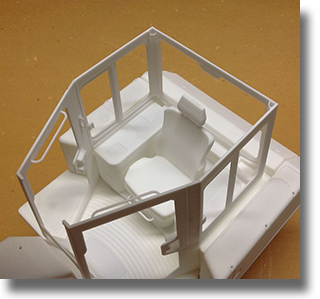

Alle Abbildungen zeigen Modelle der Firma constructionzone-rc.

Die auf einigen Bildern und Videos gegebenenfalls zu erkennenden Markenzeichen anderer Firmen stellen keinen Hinweis auf die Urheberschaft dieser Modelle dar sondern sind ausschließlich aus Gründen der vorbildgetreuen Modellnachbildung an den entsprechenden Stellen angebracht.

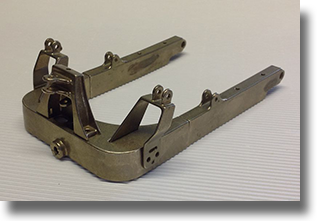

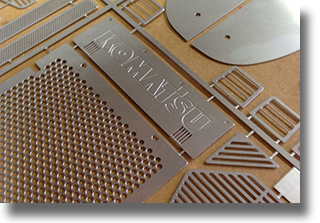

Die Entwicklung der Modellschieberaupe MD65 PX-17 begann im September 2013 als privates Projekt. Leider wurde zu diesem Zeitpunkt auf dem gesamten Markt für Funktionsmodelle nicht eine einzige Schieberaupe angeboten. So war ich gezwungen mir mein eigenes Modell zu konstruieren und zu bauen. Ich habe mich dabei an der D65 PX-17 mit 6-Wege Inpatschild orientiert, da ein Modellnachbau dieser Raupe meines Erachtens eine optimale Kombination aus traditioneller Optik und anspruchsvollen Bedienmöglichkeiten versprach. Die in vielen Teilen sphärisch komplexe Formensprache des gewählten Vorbildes machten schnell klar, dass ein Modell mit hohem Anspruch an Nachbildungsgenauigkeit nicht konventionell händisch zu erstellen war. Beruflich vorbelastet, war daher naheliegend das gesamte Projekt zunächst als dreidimensionales CAD-Modell zu konstruieren. Diese Vorgehensweise sollte sich als ausgesprochen hilfreich erweisen da sie den Zugang zu allen heute industriell angebotenen Erstellungsverfahren darstellt. Die CAD-Phase erstreckte sich etwa über 6 Monate und umfasste rund 1200 Computerarbeitsstunden. Hunderte von Bildern, Videos, Maßen und Projektionen mussten ausgewertet und zeichnerisch umgesetzt werden. Anfang Februar 2014 konnte man dann schon sehr gut sehen, wie “sie” einmal aussehen wird. Nun musste jedes einzelne Bauteil aus der großen “Masterdatei” entnommen und separat für das jeweilige Erstellungsverfahren nachbearbeitet werden. Danach begann die sehr interessante Zeit der Überführung virtueller CAD-Daten in reale, physisch vorhandene Bauteile. Es ist geradezu faszinierend wie leistungsfähig die Verfahren des Rapid Prototyping geworden sind. Bei der Polygrafie etwa werden nur 16 Micron dicke Schichten eines flüssigen Polymers mit einer x/yAuflösung von 600 Dpi durch UV-Licht ausgehärtet. Dies bietet feinste Details zum Preis von etwa 15000€ pro Liter verbautem Material. In meinem Projekt habe ich dieses Verfahren nur für hoch detaillierte Aussenbauteile eingesetzt, die dann gefinished und abgeformt wurden. Jetzt können sie als lackierfertige PUR-Gussteile in diesen Formen gefertigt werden. Beim selektiven Lasersintern (SLS) werden winzige Polyamidkugeln in 1/10mm dicken Schichten durch einen Laserstrahl gesintert. Da auch das ungesinterte Pulver als Stützstoff im Bauraum verbleibt können praktisch beliebige Geometrien mit Mindestwandstärke 0,4mm frei im Raum konstruiert werden. SLS-Bauteile sind sehr stabil und schlagzäh. Bei der MD65 PX-17 habe ich dieses Verfahren für die großen modellierten Karosseriebauteile eingesetzt. Da SLS-Bauteile eine offenporige Oberfläche besitzen müssen sie vor dem Lackauftrag gefüllert und geschliffen werden. Um diesen Finishprozess zu vereinfachen sind sie für die D65 PX-17 alle so konstruiert, dass sie keine erhabenen Strukturen aufweisen. Kleine Details wie etwa Griffe und Scharniere werden in PUR-Guss hergestellt und erst ganz zum Schluss aufgesetzt. Auch für alle Messinggussteile wie Kettenglieder, Turasdeckel, Unterboden, Schubrahmenelemente, Zylinderbefestigungen und Schildbeschläge mussten Urmodelle mittels Polygrafie oder SLS erstellt werden. Diese Teile wurde gefinished, danach in der Giesserei abgeformt und schließlich aus einer hochfesten Messinglegierung gegossen. Das Chassis der MD65 PX-17 besteht aus 3mm dickem Edelstahlblech. Die Blechplatten werden von einem Industrielaser ausgeschnitten und sind als Stecksystem konstruiert. So bedarf es nur noch weniger filigraner Wigschweisspunkte um das Chassis zu einer Einheit zu verbinden. Die dünnen Bleche (0,4mm Edelstahl bzw. 0,8mm Messing) werden auf einer Sprühätzanlage ein- bzw. zweiseitig geätzt. Nur so sind x/y-Auflösungen in Fotoqualität mit Lochdurchmessern unter 0,4mm möglich. Alle Dreh-Frästeile aus Alu oder Stahl wurden auf CNC-Bearbeitungszentren gefertigt um eine optimale Wiederholgenauigkeit zu erreichen. Als Härteverfahren für die bereits endbearbeiteten Stahlteile kommt nur Plasmanitrieren in Betracht. Die Hydraulikkomponenten Pumpe, Tank, DBV und Ventilblock werden von der Fa. Scaleart geliefert. Die wartungsfähigen Scalezylinder mit Hartverrohrung wiederum wurden von GB-Modellbau Gregor Beck exakt nach meinen Zeichnungen erstellt. Der Prototyp der MD65 PX-17 konnte so bis Anfang August 2014 fertiggestellt werden und befindet sich seit dem auf den unterschiedlichsten Parcours in Erprobung. Das extreme Interesse an diesem Modell und die erheblichen Entwicklungskosten haben mich schließlich ende September 2014 dazu bewogen eine exclusive Kleinserie der MD65 PX-17 aufzulegen.